数字化工厂管理系统NC程序验证方法MDC监控系统

数字化工厂管理系统NC程序验证方法MDC监控系统生产线设备无法集中统一管理(1)以3D模拟执行检测和测量:体积、面积、高度、倾斜、圆拟合和曲率移除工具;(2)对突起或浮凸字符执行OCR;(3)按实际单位校准到微米级精度;(4)提供对比度独立检测:暗背景上的暗物体;(5)为已对准的2D和3D检测同时采集强度数据;(6)结合3D传感器和2D相机采用世界一流的3D和2D视觉工具:PatMax、1DMax

数字化工厂管理系统NC程序验证方法MDC监控系统生产线设备无法集中统一管理(1)以3D模拟执行检测和测量:体积、面积、高度、倾斜、圆拟合和曲率移除工具;(2)对突起或浮凸字符执行OCR;(3)按实际单位校准到微米级精度;(4)提供对比度独立检测:暗背景上的暗物体;(5)为已对准的2D和3D检测同时采集强度数据;(6)结合3D传感器和2D相机采用世界一流的3D和2D视觉工具:PatMax、1DMax

数字化工厂管理系统NC程序验证方法MDC监控系统

生产线设备无法集中统一管理

(1)以3D模拟执行检测和测量:体积、面积、高度、倾斜、圆拟合和曲率移除工具;

(2)对突起或浮凸字符执行OCR;

(3)按实际单位校准到微米级精度;

(4)提供对比度独立检测:暗背景上的暗物体;

(5)为已对准的2D和3D检测同时采集强度数据;

(6)结合3D传感器和2D相机采用世界一流的3D和2D视觉工具:PatMax、1DMax和OCRMax算法;

(7)工业级IP65外壳:提供IP69K外壳选项;

(8)最快扫描率:最高18KHz。

高级颜色工具

(1)使用22个彩色滤波器处理真彩色图像;

(2)即使平移、旋转、缩放、倾斜,也可以轻松找到颜色特征;

(3)简化复杂的颜色场景的颜色定义;

(4)为基于颜色的检测、定位和识别应用提取复杂的颜色;

(5)准确区分微妙的颜色差异;

(6)创建分段颜色的灰度图像以便可以使用其他工具。

DNC联网传输:数控联网,数控数据传输,数控远程传输,数控程序传输,数控通信,机器人引导的突破

(1)无需昂贵的精密夹具;

(2)简化机器人校准;

(3)处理各种不同的元件类型,无需转换模具;

(4)增加放置前和放置后的检测。

装配工位

工位主要负责机加完成的工件进行压装。

设备描述:负责工件压紧工作,设备由压机,定位举升机构,压头定位机构,传感器检测机构等组成。

设备动作描述:工件通过输送线送至压装工位,顶升气缸举升定位,机械手抓取在顶升定位处抓取工件放入到移动滑台中,滑台移动送到压装位,压机压装。压装完成后滑台退出,压机复位,机械手抓取压装完成工件放入到举升定位中,举升机构下降,挡停放料完成压装工作。

智能压装设备特点以及优势:压机动作迅速,传动平稳,机构装置简单,出力调节容易能耗低,软着陆不伤害压头以及工件,寿命长,噪音小等特点。广泛应用于汽车航天,钣金加工等行业。同时本设备配备压力检测装置,通过压力传感器可以实时监测压装情况并将压装数据反馈至系统,以便追溯反馈等。

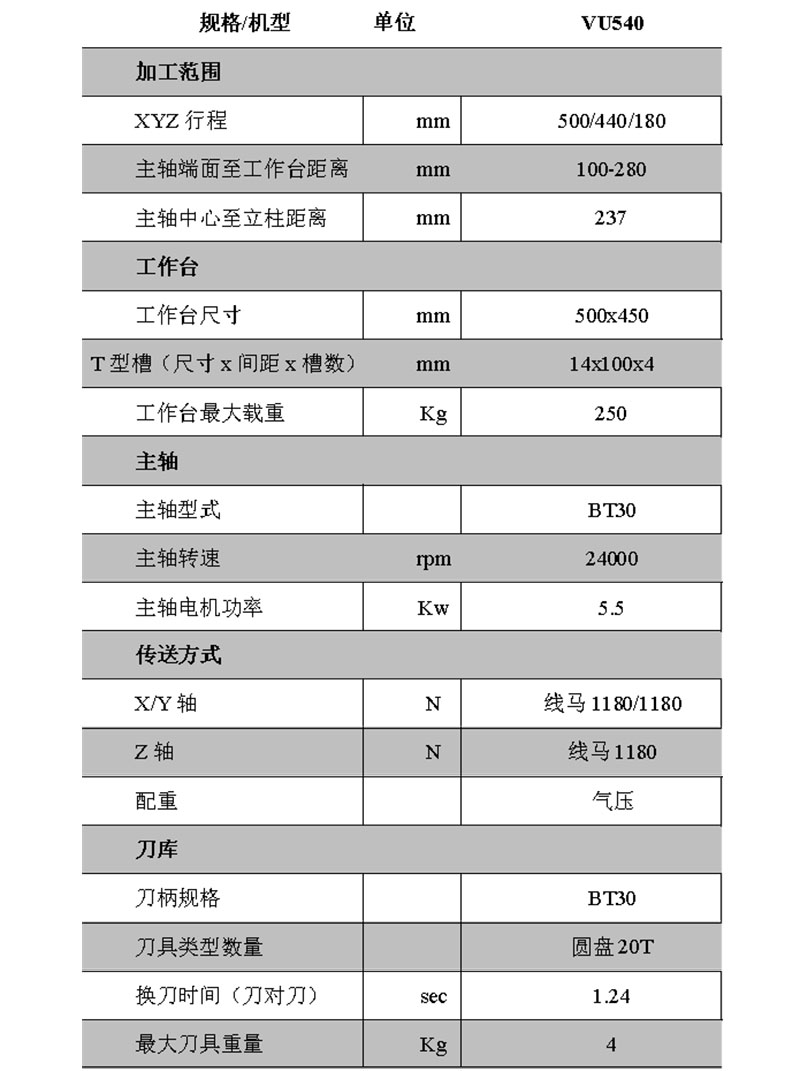

6.CNC高精密机床

(1)新材料的应用。该机床的床身和立柱采用了优质矿物铸件精密铸造成型,减少机加工时,同时矿物铸件具有复杂外型的成型能力、高精度、吸震性好、热稳定性高、耐腐蚀性强等特点。

(2)传动系统精度高。各轴运动采用直线电机驱动,结构简单,无反向间隙,响应速度快,运动精度高。

(3)良好的温度控制。高精密机床由于机床的总质量远高于所切削的材料,而且单位时间的切削量少,因此只需要维持机床所处环境的温度恒定,即可避免大部分热变形的问题。关键部件如直线电机、电主轴均采用水冷机恒温控制温度。

(4)高精密电主轴。与传动主轴相比,高精密电主轴具有高速且发热量低、高旋转精度、维护成本低、低振动、低噪音、刀具使用寿命长等特点。

7.车间智能信息化

7.1系统环境

(1)硬件环境

数控数据管理MDC监控:制造数据采集,生产数据分析,生产数据管理,生产数据监测,生产数据采集系统,生产过程监控NC程序管理触摸终端一体机:服务器兼人机交互。

客户机:双核2.0以上,内存1G以上。

计算机数量达到应用点数的要求。

(2)网络环境

应用部门网络带宽速率不低于100M,网络延时不超过50ms。建议采用有线网络。

7.2功能分析

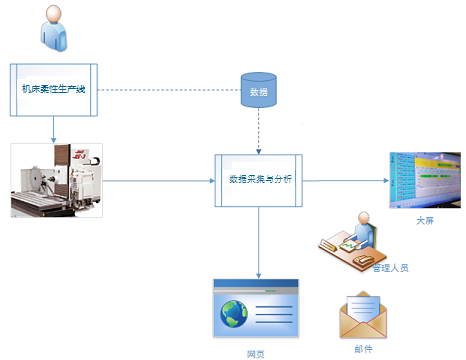

DNC/MDC为机床数据和上层信息化管理系统的中间枢纽。集成了机床技术、网络技术、计算机技术,为上层系统提供数据,同时可以把上层的数据下发到机床,系统网络拓扑图见下图。

8.数据采集及分析模块

数据采集与分析模块是将车间任一设备作为信息的节点,把其纳入到企业整合信息化的管理中,可实时、准确、自动的为整个信息系统提供及时、有效、真实的数据。通过该模块,可给机床或其他设备数据和状态带来最大的透明度,并实现生产力的最大化,图为数据采集与分析模块功能简图。

8.1数据采集

(1)自动采集

自动采集是指利用设备本身的通讯接口,建立DNC/MDC服务器与设备之间的数据交互。根据设备的不同类型,实现如下信息采集:

(2)过程信息采集

生产开工确认、生产完工确认、人员采集、停机上报等过程信息通过触摸终端上报

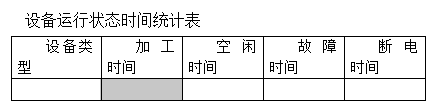

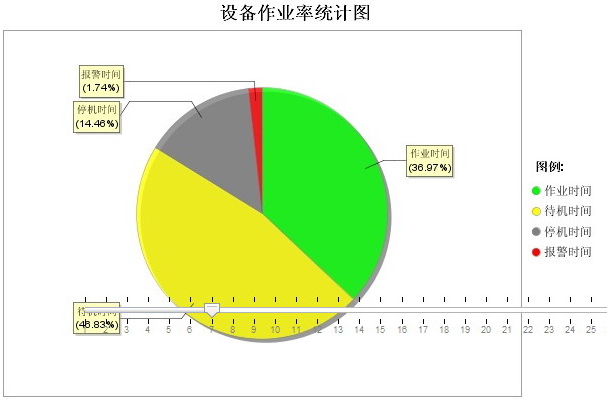

8.2统计分析

在实际生产工作中,企业经常需要获得生产过程中的各类生产情况的汇总报表信息。DNC/MDC系统报表管理模块进行报表定义以及统计分析,在报表管理模块,提供了报表、线型图、饼状图、柱状图等数据的展示手段。功能块的主要操作人员和角色包括:授权的车间管理人员、调度人员、统计人员。

根据管理需要,统计报表可以分为两类:自动发送报表和查询报表。

(一)报表

(1)统计所有机床及其他设备的运行状态。包括加工时间,空闲时间,故障时间,断电时间。(以饼图,表格数据显示(时间百分比))。按周,月,季,年统计。

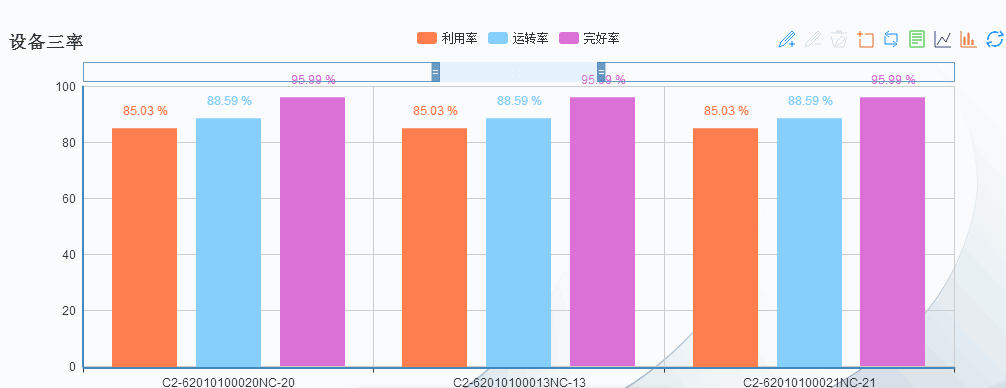

(2)统计单台机床设备三率(利用率、运行率、完好率)。(以柱形图形式,数据表格显示(时间百分比))。按周,月,季,年统计。

(3)统计时间段范围内所有机床加工的零件工艺工时,最长工时、最短工时,平均工时。(以数据表格显示)按周,月,季,年统计。

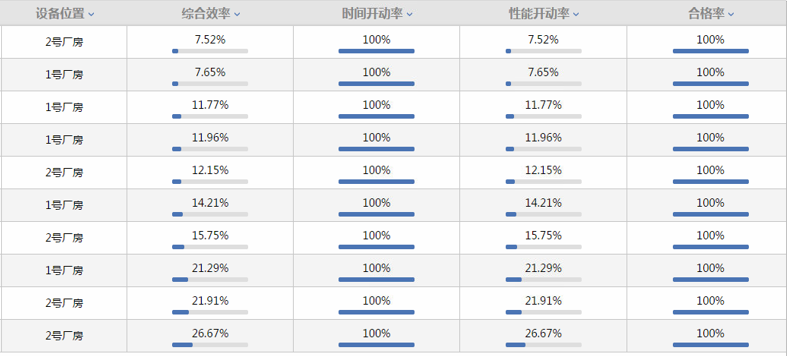

(4)设备综合效率统计,根据时间段,班次,机床名称统计查询。按周,月,季,年统计。

(二)查询报表

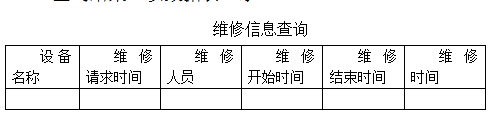

(1)设备维修查询统计可根据时间段查询机床维修上报记录。(以数据表显示)

查询条件:时间段 查询结果:以数据表显示

(2)统计时间段、设备名称、设备状态、查询设备历史状态。(以数据表显示)

(3)停机信息统计,根据时间段,机床名称,加工中心,停机编号查询。

(4)不良品信息查询,根据时间段,机床名称,零件图号查询。

(5)设备报警查询,根据时间段,设备名称,报警号查询

(6)车间布局图实时监控(实时显示设备的运行,空闲,报警,关机)设备在车间的分布,做成平面布局图。方便直观的看到设备状态,能快速锁定设备位置。

(7)机床单击查询数据

显示内容有:当班机床状态、,操作工姓名、加工程序名称、报警内容和汇总当前班次加工时间、关机时间、空闲时间、主轴负载(按状态显示状态条)、主轴转速倍率(百分比显示)、进给倍率(百分比显示)、机床坐标x、y、z、u、v、w、b。机床编码、零件编码、图号、名称。

点击某台设备,可显示当前班次的数据,以数控机床为例,显格式如下图:

9刀具及其寿命管理模块:

刀具在数控加工中扮演着重要的角色,刀具的管理无论对数控机床加工中心的柔性制造和生产率,还是对产品的精密性和正确性都至关重要。数控系统在产品加工的过程中通过刀具管理模块能够对刀具进行统一管理,实时地对刀具进行监控,从而达到保证产品质量和生产安全,减少产品报废和停机时间,提高数控机床生产效率。

在刀具及其寿命管理模块中,采用RFID电子标签技术,可轻松的识别和监控刀具,确保加工过程中都有合适的刀具。流程如下:

(1)在生产线上加装RFID阅读器,当带有RFID标签的刀具移动到该区域时,通过阅读器读取RFID标签并及时更新刀具的工作状态与位置到系统终端;

(2)刀具登记:每一套新刀具入库都派发一张RFID标签,通过RFID标签发卡器将标签ID绑定刀具的详细信息,如名称,型号,库区库位等等,信息化的记录库位取代了原有的手工记录,同时可以选择打印出一不干胶标签张贴在RFID电子标签表面用于视觉核对;

(3)机床设备编号:在每台工作的机床上装一个固定式阅读器,每个阅读器有一个编号并与机床位绑定,每次该阅读器读取刀具标签时,将在数据库中更新刀具位置状态;

(4)刀具出库:刀具库房门口装有一套RFID通道阅读系统,当刀具经过门口时候,阅读器读取刀具标签,在标签所对应的数据库中标识“出库”或选择由人工点击屏幕确认状态;

(5)刀具上机:刀具上机前,通过机床上的阅读器读取刀具的电子标签,同时在标签对应的数据库写入阅读器编号(也就是机床位信息),如果查询某个刀具,可直接在系统中输入刀具编号,就看查询到刀具在哪里,在做什么,什么时候开始工作,准确到每个机床;或可选择使用RFID手持式阅读器读取刀具RFID标签信息,并通过手持机将刀具状态更新到应用系统中;

(6)刀具下机:刀具工作完毕,用阅读器扫描下电子标签,系统在标签所对应的数据库中标识“工作完毕”或选择由人工点击屏幕确认状态;

(7)刀具回库:刀具入库经过门口时,通过RFID通道阅读系统读取标签,系统在标签所对应的数据库中标识“入库”或选择由人工点击屏幕确认状态;

(8)刀具维护:若下线刀具出现破损需要维修,进入维修房入口时,由RFID通道阅读系统读取标签,并提示工作人员输入必要的维修信息及预计维修时长。

10.可视化模块

(1)电子看板

看板系统自动将生产数据、质量数据、异常信息等车间生产信息自动实时显示在车间的LED显示屏、PC或相关人员的电脑上,实现车间生产管理数字化、透明化和可视化。通过控制器对当前紧急状态进行即时报告,并汇总在看板上,如产线缺料停工,设备故障停工,品质异常状况等。每一班的生产任务完成后,中央控制系统可将此班的操作员信息、加工信息、测量测试数据形成报表,并存储或上传至上级管理系统。

(2)文件智能查看终端

可以直接浏览NC、TXT、DOC、BMP、PDF、Autocad、Solidworks、CATIA、PRO/E、UG等各种数据文件,对CATIA、PRO/E、UG、Solidworks等三维图形文件能直接进行缩放、旋转、平移、剖切。

(3)定制开发:

DNC/MDC系统具有非常灵活的可扩展性,可随时根据用户需求进行模块扩展、功能扩展,做一些非标定制开发。

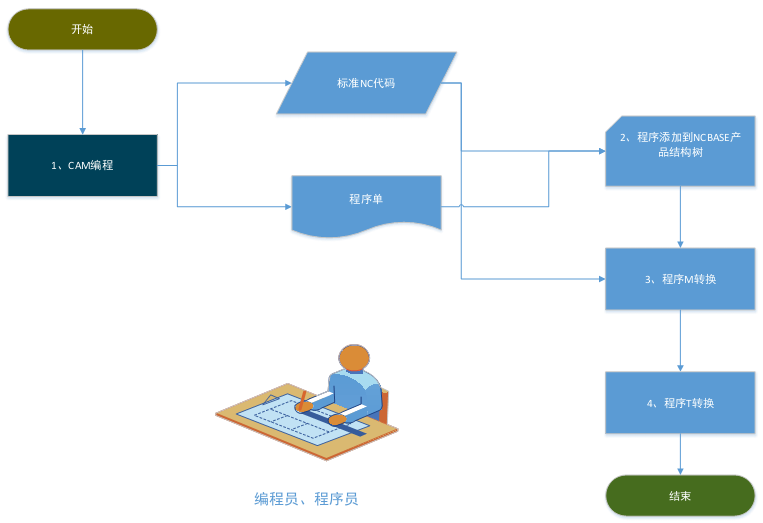

11.NC程序管理模块

系统采用C/S(客户端/服务器端)结构,可由一台计算机实现对高端数控机床的网络分布式集中管理,包括程序集中管理、程序网络传输、程序虚拟制造检查等,图为程序编程流程图。

对于带网卡类机床,NC程序管理模块会自动读取下载到机床的程序,并和系统里的程序做比较,比较后的结果以反馈文件方式下载到机床,极大的保证了程序数据的准确性,图为程序文件校验逻辑。

(1)NC程序数据库管理

可对NC程序的各种信息,如程序号、图号、零件号、机床、用户信息等进行数据库管理。

可按照产品、编程员、机床、操作者等进行组合模糊查询,即可以按部套查询(按层次关系显示出符合条件的部套结构树型列表,多显示一级NC程序),也可以按NC程序查询(显示符合条件的NC程序列表)。

可对程序注释、刀具清单、工艺卡、模型图、工程图、加工状态图片等相关文件进行关联管理。附属文档都关联到零件。

自动产生程序管理记录,包括创建、修改、试切、批准、删除等事件的时间及人员,使程序具有可追溯性,并可对记录进行分类管理。

(2)NC程序提取

程序信息自动提取功能,如系统对程序的图号、编程员、机床等信息自动进行提取。

自动产生刀具清单,包括刀具名称、几何参数等,并自动关联到该程序上,刀具清单以注释的形式写入NC程序(格式以UG的为准),在导入或者保存NC程序时自动提取,提取成功后显示到程序卡片内。

自动生成程序单。

(3)NC程序上传管理

程序从机床向服务器上传时,服务器能自动接收,并完成程序的命名、保存和备份工作,无须专人值守。在保存时,同名程序能自动识别并根据时间保存版本号。

同一目录下同名程序存在不同扩展名时提供提示、修改、更名的操作。

12.平台集成

该条智能产线管理系统完全基于ORACLE开发,实现了单一数据库管理,系统开放性非常好,具有良好的集成性,可方便地与MES、ERP、PDM、CAPP等各类系统进行集成。只要规定好数据库之间数据交互的内容及格式,即可与云网平台进行集成,设备基础台账信息、实时运行状态,订单信息(订单输入、完成情况反馈)等需要上传至云平台。

1、质量----提升20%

全过程、全集成的质量控制、数据采集与追溯:事前、事中、事后

多业务归口对作业质量的共同约束:工艺、设备、计量、人力、物料

不同类型单元的质量保障措施:自动、半自动、人工

质量控制真正形成有效闭环:NCR、现场异常。

2、效率----提升30%

细化作业节点控制和反馈:工序、工步

以现场为核心的可视化、准时化资源配给机制:转运、配送、质检

现场异常事件闭环处理机制。

3、成本----降低30%

材料定额控制

直接人工成本下降

能源数据、工时数据、消耗数据的准确采集。

4、透明化----提升50%

运行状态:设备运行状况、生产任务执行情况、在制品状态及分布

多种方式:布局图、视频、声光、图表预警等

企业协同:研发协同、制造协同、供应与需求协同。

5、管理优化----提升50%

基础数据:材料定额、工时定额等

关闭运行指标:OEE\计划完成率、NCR率等

决策支持报表等